[공학저널 전찬민 기자] 탈현장화, 공장생산 기반으로 하는 OSC (Off-Site Construction)를 위해서는 부재의 공장 선(先)생산이 필요하다. 또한 시공속도, 물량을 고려할 경우 일정 물량 이상의 부재를 선생산하고 야적할 필요가 있기 때문에 보다 효율적인 부재관리가 요구되고 있다.

일반적인 공산품과 달리, PC부재는 Project별로 서로 상이한 부재를 생산해야 하므로, 생산부재의 변경에 따른 추가 공정으로 생산시간과 비용이 추가로 발생하는 특징을 가지고 있다. 이로 인해 생산능력이 큰 공장일수록 선생산하고 야적해야 하는 부재의 수가 증가하게 된다.

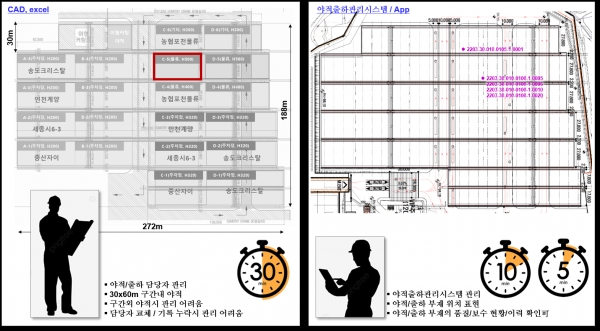

하지만, 야적/출하관리 담당자의 노하우와 CAD, excel 기록을 통해 야적 부재를 관리하고 있다 보니, 관리 담당자의 역량에 따라 관리의 성패가 좌우될 수 있다. 관리가 잘 이뤄지지 못할 경우, 부재의 출하시간이 증가하고 출하물량도 감소하게 될 수도 있으며, 야적공간의 비효율성 증가로 소요 야적면적이 증가될 수도 있다는 한계가 뒤따르고 있다.

이에 따라 최근 최적의 야적 관리를 위해 ERP와 연계된 web base의 야적관리시스템과 app이 구축돼 활용되고 있다. 주목할 점은 OSC 국책과제의 세부과제로 개발된 야적 최적화 기술을 적용해 최적화 알고리즘을 통한 야적위치를 제안할 수 있는 기능도 적용됐다는 점이다.

또한, 이 기술은 부재별 시공계획과 생산계획을 기반으로 출하시간이 최소화될 수 있도록 부재의 생산이후 야적될 최적 위치를 연산/도출 가능하다는 것이 장점으로 손꼽힌다. 별도로 개발한 부재의 현재위치 정보확보 솔루션을 적용해 부재의 실제 야적위치 정보를 확보/관리하고 있는데, 개발된 단말기와 시스템을 통해 부재에 표시한 QR을 리딩하게 되면 부재의 위치정보를 산출/공유할 수 있게 된다.

특히, 이 관리 시스템을 통해 부재를 야적할 최적 위치를 제안하고, 실제 야적된 위치를 관리함으로써 PC부재의 출하지연이나 출하오류 등의 야적/출하 관련 이슈가 최소화 될 수 있도록 관리가 가능할 것으로 예상되고 있다.

이러한 야적관리시스템을 개발한 GPC㈜는 지난 2020년 02월, GS건설 프리패브(Prefab)사업 그룹 내 PC법인으로 설립됐으며, 인구감소와 국민소득 증가, 노동환경의 변화 등에 대응할 수 있는 방안으로 OSC가 가능한 프리패브 사업을 추진해 OSC 기술 개발에 박차를 가하고 있다.

특히, 2021년 06월 준공된 GPC 음성공장은 4.5만평 규모의 대지에 연간 14.4만m3의 부재 생산능력을 보유한 최신식 공장으로, 기둥, 보, 바닥(HCS/HS 등), 벽체(solid/double wall) 등의 부재를 생산하고 있다.

이러한 생산체계를 바탕으로 GPC는 수평/반전으로 생산되는 Double Wall 공법의 문제를 보완하고자 ㈜원피씨엔지니어링과 함께 수직생산 Double Wall 기술을 개발해 도입하고 있으며, 최소의 생산 면적에서 생산 가능한 battery mold에 해당 기술을 적용, 구현했다.

OSC는 부재를 공장에서 생산하고, 현장으로 운송해 설치하는 작업이 필요하게 되며, 이를 위해 해당 부재의 관리가 얼마나 용이한지가 중요한 사항이다. 하지만, OSC 공법 중 하나인 PC공법은 다른 OSC 공법에 비해 내화성능이나 경제성 측면에서 유리한 반면, 고중량 부재를 관리해야 한다는 단점이 있다.

층고와 경간이 큰 대공간을 구성하는 PC부재의 경우에는 중량 문제로 분절하는 경우가 많으며, 분절을 최소화하고 시공성 확보를 위해 내부를 비워 생산하는 중공형 부재가 적절한 대안으로 고려되고 있다. 이 중 최근 국내외에서 활발히 적용되고 있는 공법이 벽체를 중공형으로 생산하는 Double Wall(더블월) 공법이다.

Double Wall 공법은 벽체의 내부를 비워 생산해야 하기 때문에, 중공부를 형성하는 외부 2개 패널의 생산방식과 접합방식에 따라 PC벽체의 시공성에 차이가 발생하게 된다.

또한, 국내 대부분의 Double Wall 생산은 한쪽 패널을 선생산하고, 뒤집어서 반대편 패널과 연결해 생산하는 수평/반전 생산방식을 적용하고 있다. 이 방식을 통해 생산된 Double Wall의 경우, 현장에서 타설 시 타설측압에 대한 안정성을 확보하거나 운송 후 인양 시 면외방향의 휨변형을 최소화하기가 쉽지 않은 생산/운송 방식이다.

반면, 수직생산 Double Wall은 패널의 수직/수평철근과 패널간 연결철근을 일체화해 양쪽 패널을 동시에 타설·생산하게 된다. 이런 부재의 생산방식으로 인해, 현장 타설 시 타설측압에 대한 안정성을 확보할 수 있어 벽체 높이 전체를 1일내 타설 완료할 수 있다는 것이 장점이다.

GPC 이진혁 책임은 “이를 검증하기 위해 패널 간 연결철근의 인발실험과 실제 물류센터 지하외벽 적용 시 타설과 타설측압 측정을 실시한 결과, 문제가 없다는 것이 확인됐다”며 “또한, 면외방향의 휨변형에 취약한 Double Wall의 특성에 적합하도록, 생산, 야적, 운송 시 부재를 수직으로 관리하고, 최종 설치 시에는 면내방향 휨응력이 발생하는 방식으로 설치함으로써, 면외방향 휨변형으로 인한 부재의 품질 저하를 최소화 할 수 있다”고 말했다.

그는 이어 “뿐만 아니라 패널 간 연결철근은 벽체의 전단보강철근으로 역할이 가능하도록 부재에 매립해 생산이 가능하다”며 “패널 내부면은 레이턴스(laitance), 거친면 등의 조면처리 문제를 극복할 수 있는 shear key를 적용해 현장 타설 콘크리트와의 접합성능을 확보할 수 있다”고 덧붙였다.

GPC는 이러한 기술력을 바탕으로 사업 시작 후 단기간에 생산체계를 갖추고, 물류센터/쇼핑센터, 반도체, 지식산업센터, 아파트 지하주차장, 바이오공장, 경기장/공연장 등 국내 PC공법 적용 전 분야에 실적을 확보해 나가고 있다. 특히, PC제조업계 최초로 품질, 환경, 안전보건 3종의 경영시스템인증(ISO 9001 품질, ISO 14001 환경, ISO45001 안전보건)을 통해 ESG 경영체계를 구축했다.

최근에는 액상 CO2를 PC부재 생산과정 중 콘크리트 배합에 주입해 강도를 향상시키고 탄소를 광물화(CarbonCure사)하는 친환경 기술을 확보했으며, PC공법을 적용하는 고객사에게 녹색건축인증 가점 혜택 제공이 가능한 환경성적표지(EPD) 1단계 인증도 환경부로부터 취득했다.

이 책임은 “전 세계적으로 ESG경영과 지속 가능한 친환경 기술에 대한 관심이 높아지고 있고, 건설업계도 친환경과 안전, 효율성까지 높인 공법으로 PC공법을 주목하고 있다”며 “향후, GPC는 품질, 안전, 생산, 기술 측면에서 국내 Top PC제조업체가 될 수 있도록 투자와 개발을 아끼지 않을 예정”이라고 말했다.

그는 이어 “이의 일환으로, 층간소음 issue를 최소화하고, 증가하고 있는 1~2인 가구의 새로운 주택상품에 대한 요구를 충족시킬 수 있는 공간 구성이 가능하도록, GS건설과 함께 보기둥식 PC공동주택 상품을 실증하기 위한 목업(Mock up)을 추진할 예정”이라고 덧붙였다.