[공학저널 전수진 기자] 금속 3D프린팅은 애플리케이션에 따라 발전 가능성이 무궁하다. 투자와 시장 수요가 늘면서 앞으로도 성장세가 가속화 될 것으로 예측되는 산업분야다.

여기에 3D프린팅의 장점을 극대화 시킬 수 있는 DfAM(적층 제조 특화 설계) 연구가 더해지면서 금속 3D프린팅 시장은 새로운 국면에 접어들었다. 하지만 기술 발전에 비해 본격적인 대중화는 이뤄지지 못하고 있는 상황이다.

금속 3D프린팅 기술이 등장하고 적용 분야가 넓어지고 있지만 아직까지 금속 3D프린팅은 산업 현장에서 일반화된 기술이라고 보기 어렵다. 특히 후처리공정은 기술 저변 확대를 어렵게 하는 요인 중 하나로 꼽힌다.

후공정도 열처리, 표면 조도 등의 과정을 거치며, 이는 기존 뿌리산업 공정과 유사한 성격을 갖는다. 다만 금속 3D프린팅의 경우 기존 뿌리산업 공정과는 약간의 차이점이 있다.

똑같은 소재의 가공물에 열처리를 가해도 주조와 적층 가공물의 접근 방식이 전혀 다르기 때문이다.

주조는 쇳물을 천천히 부어 냉각시키는 반면 적층가공물은 빨리 용융됐다가 냉각되는 성질이 있다. 그렇다 보니 기존 뿌리산업에서 공정을 가져와 적용하더라도 금속 3D프린팅에 적합한 방식을 더해야 한다.

금속 3D프린팅에 대한 높은 이해를 바탕으로 ㈜아우라테크는 금속 적층에 맞는 후처리 공정을 제공하고 있다. 절단, 서포트 제거, 표면처리, 힙 공정, 용체화·시효 열처리, 쇼트피닝, 전해·화학연마, 보수 용접 등의 후처리 공정까지 제공한다.

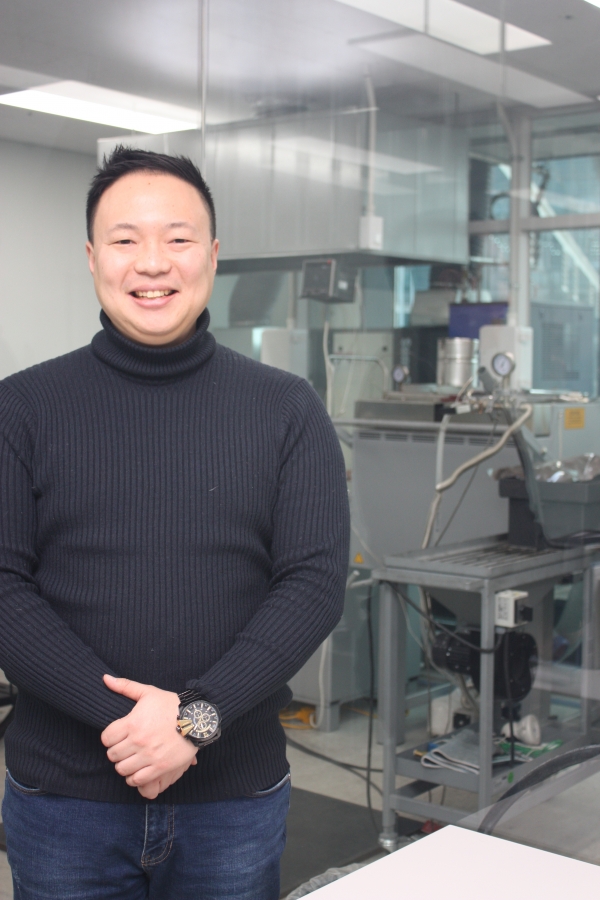

아우라테크 김명세 대표이사(사진)는 “아우라테크는 금속 3D 프린팅 개념과 후공정을 어려워하는 사람들에게 도움이 되길 바라며 시작했다”며 “필요한 후 공정을 한 곳에서 처리할 수 있어 공정 관리를 손쉽게 할 수 있는 것이 장점”이라고 말했다.

김 대표는 금속 3D프린팅을 두고 ‘디지털화된 3차원 용접 공정’이라 말한다. 3D 프린팅의 주요 공정인 PBF나 DED 방식 모두 금속 분말과 열원 등을 선택적·국부적으로 용융해 적층 성형하기 때문이다.

이런 이유에서 금속적층 가공 후의 가공물은 산업적인 측면에서 완성 상태가 아니라고 여긴다. 특히 항공기 기체 부품, 원자력 연료 부품, 발전용 가스 터빈부품으로 적용되기 위해서는 후처리 공정이 선택이 아닌 필수라는 것.

이에 김 대표는 소재 분석에서 답을 찾고 있다.

그는 “금속 3D가공품, 가공 후 금속 조직, 열처리 후조직 상태가 주조, 단조와 대비해서 어떤 성질을 가지는지 분석하고 있다”며 “티타늄, 초내열합금, 스테인리스 특수강과 같이 부가가치가 높은 소재를 사용해야지만 금속 3D 프린팅이 지속 가능한 성장을 할 수 있을 것”이라고 설명했다.

한편, 김 대표는 예전보다 기술이 많이 발달했음에도 가공물에 필요한 후 공정이 무엇인지 제대로 가이드해주는 곳이 없기에 가공업체들도 헤맬 수밖에 없는 현실에 대한 아쉬움을 전하기도 했다.

그는 “이러한 상황이 누적되다 보니 후처리를 기술대중화의 저해 요인으로 생각하는 것 같다”며 “아우라테크는 극한환경에 사용하는 고온 고압, 부식 환경에 있는 금속제품들에 대한 공정과 후처리를 도맡아 용역 설계사업, 구조체 사업으로의 확장을 목표로 하고 있다”고 전했다.